Die Grundlagen der Lean Produktion: Prinzipien und Geschichte

Grundlagen der Lean Produktion

Definition und Prinzipien von Lean

Wertschöpfung und Verschwendung

Lean Produktion fokussiert sich auf die Maximierung der Wertschöpfung bei gleichzeitiger Minimierung von Verschwendung. Im Kern geht es darum, alle Aktivitäten, die keinen Wert für den Kunden schaffen, zu identifizieren und zu eliminieren. Diese Sichtweise erfordert ein tiefes Verständnis für den Wert, den ein Produkt oder eine Dienstleistung aus der Perspektive des Kunden hat. Wertschöpfung umfasst alle Prozesse, die dazu beitragen, dass ein Produkt die Anforderungen des Kunden erfüllt und bereit zur Auslieferung ist.

Im Gegensatz dazu steht die Verschwendung, die in jeglicher Form auftreten kann, sei es durch Überproduktion, Wartezeiten, unnötige Transporte, übermäßige Bestände, unnötige Bewegungen, Produktionsfehler oder ungenutztes Potenzial von Mitarbeitern. Das Ziel der Lean Produktion ist es, diese Verschwendungen zu erkennen und durch gezielte Maßnahmen zu reduzieren oder gänzlich zu vermeiden, um die Effizienz und Produktivität zu steigern.

Ein zentrales Element der Lean Philosophie ist die Ausrichtung auf die Bedürfnisse der Kunden. Durch die Fokussierung auf die Wertschöpfung und die Reduzierung von Verschwendung wird nicht nur die Qualität der Produkte verbessert, sondern auch die Zufriedenheit der Kunden erhöht. Dieser Ansatz erfordert eine kontinuierliche Überprüfung und Anpassung der Prozesse, um sicherzustellen, dass die Organisation flexibel auf Veränderungen im Markt reagieren kann und stets bestrebt ist, den Wert für den Kunden zu maximieren.

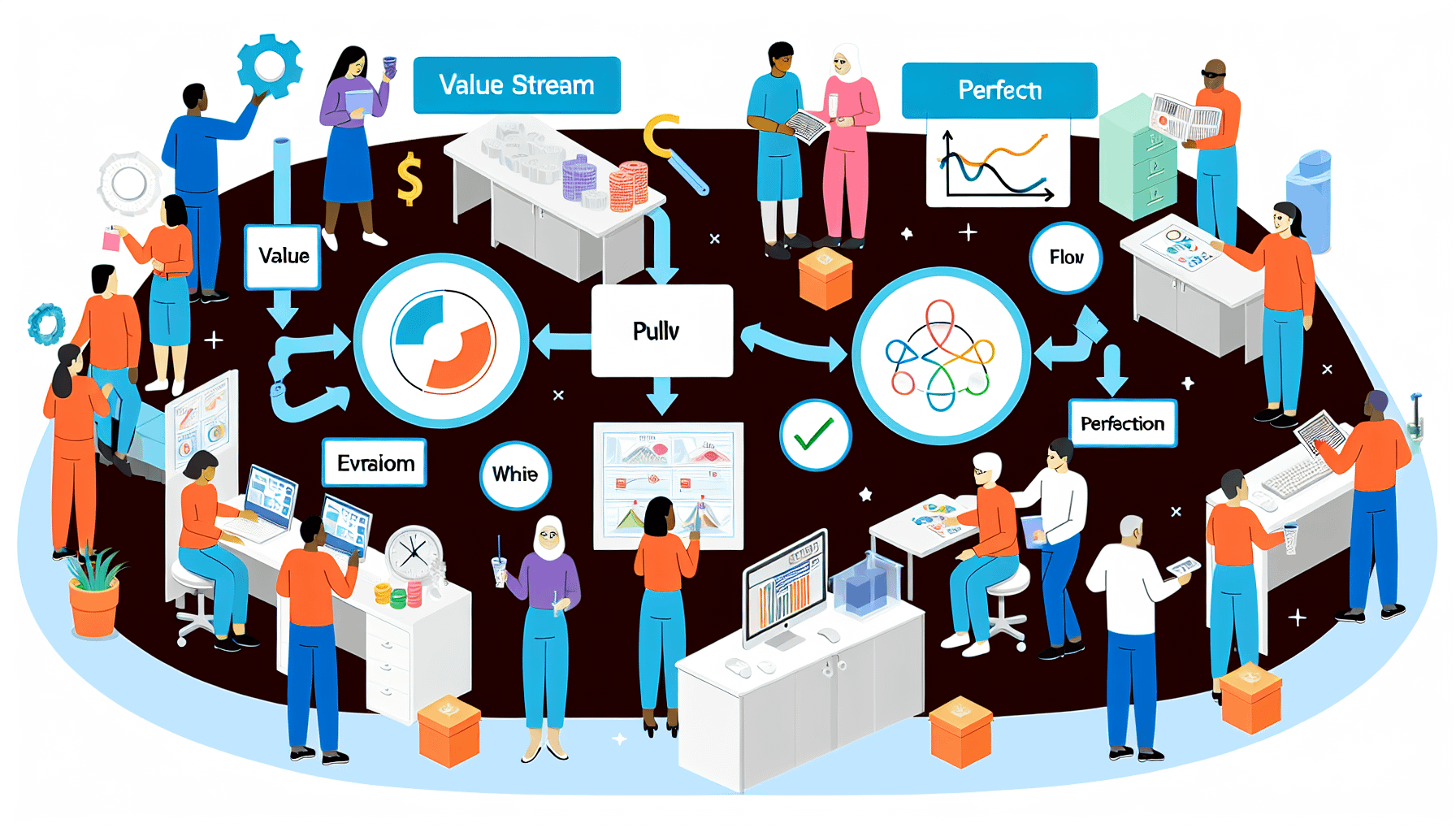

Die fünf Lean-Prinzipien

Die fünf Lean-Prinzipien bilden das Fundament der Lean Produktion und dienen als Leitlinien für die Implementierung effizienter und kundenorientierter Prozesse. Diese Prinzipien sind:

-

Wert definieren: Der erste Schritt besteht darin, den Wert aus der Sicht des Kunden zu definieren. Nur das, was der Kunde bereit ist zu bezahlen, wird als Wert angesehen. Es ist entscheidend zu verstehen, was für den Kunden wichtig ist, um gezielt daran arbeiten zu können, diesen Wert zu maximieren.

-

Wertstrom identifizieren: Im nächsten Schritt wird der Wertstrom erfasst, also der gesamte Prozess, der notwendig ist, um ein Produkt oder eine Dienstleistung zu erstellen. Dabei werden alle Schritte und Aktivitäten betrachtet, um zu ermitteln, welche davon tatsächlich wertschöpfend sind und welche als Verschwendung betrachtet werden können.

-

Fluss schaffen: Nachdem der Wertstrom identifiziert wurde, geht es darum, einen kontinuierlichen Fluss der wertschöpfenden Aktivitäten zu schaffen. Dies bedeutet, dass alle notwendigen Schritte so aufeinander abgestimmt werden, dass das Produkt ohne Unterbrechungen durch den gesamten Prozess fließen kann. Engpässe und Verzögerungen sollten minimiert oder idealerweise ganz beseitigt werden.

-

Pull-Prinzip einführen: Anstatt Produkte auf Vorrat zu produzieren, führt das Pull-Prinzip dazu, dass nur dann produziert wird, wenn eine tatsächliche Nachfrage besteht. Dies reduziert Überproduktion und Lagerbestände, was wiederum zu einer effizienteren Nutzung von Ressourcen führt.

-

Streben nach Perfektion: Das letzte Prinzip ist, eine Kultur der kontinuierlichen Verbesserung zu etablieren. Alle Mitarbeiter sind dazu aufgerufen, ständig nach Möglichkeiten zur Verbesserung der Prozesse zu suchen und Verschwendung zu eliminieren. Dies fördert nicht nur die Effizienz, sondern auch die Mitarbeitermotivation und das Engagement.

Diese fünf Prinzipien sind nicht isoliert, sondern stehen in einem dynamischen Verhältnis zueinander. Ihre Umsetzung erfordert ein tiefes Verständnis der Prozesse und eine enge Zusammenarbeit aller Beteiligten, um die Vorteile der Lean Produktion voll ausschöpfen zu können.

Geschichte der Lean Produktion

Ursprünge im Toyota-Produktionssystem

Die Ursprünge der Lean Produktion sind eng mit dem Toyota-Produktionssystem (TPS) verbunden, das in den 1940er Jahren in Japan entwickelt wurde. Nach dem Zweiten Weltkrieg sah sich Toyota mit der Herausforderung konfrontiert, in einem wirtschaftlich geschwächten Land zu operieren, in dem Ressourcen begrenzt waren. Um wettbewerbsfähig zu bleiben, mussten die Verantwortlichen innovative Ansätze entwickeln, um die Effizienz und Produktivität zu steigern.

Das Toyota-Produktionssystem basiert auf zwei zentralen Säulen: Just-in-Time (JIT) und Jidoka (Automatisierung mit menschlichem Touch). JIT zielt darauf ab, die Produktion genau zur richtigen Zeit zu ermöglichen und dadurch Lagerkosten zu minimieren. Jidoka hingegen bedeutet, dass Maschinen und Mitarbeiter in der Lage sind, Probleme sofort zu erkennen und zu beheben, wodurch die Qualität der Produkte gewährleistet wird. Diese Prinzipien wurden durch die Einführung von Standardisierung und kontinuierlicher Verbesserung ergänzt.

Ein entscheidender Aspekt des TPS ist die Fokussierung auf die Wertschöpfung. Toyota identifizierte die Notwendigkeit, alle Aktivitäten zu hinterfragen, die keinen Wert für den Kunden schaffen, und diese als Verschwendung zu klassifizieren. Dieser Gedanke führte zur Entwicklung von Methoden wie der Wertstromanalyse, um Prozesse zu optimieren und den Ressourcenverbrauch zu minimieren. Durch die Anwendung dieser Prinzipien konnte Toyota nicht nur die Effizienz steigern, sondern auch die Produktqualität signifikant verbessern.

In den folgenden Jahrzehnten wurde das Toyota-Produktionssystem nicht nur in der Automobilindustrie, sondern auch in anderen Branchen übernommen. Die Grundsätze von Lean wurden weltweit adaptiert und verfeinert, wodurch sich ein umfassendes Konzept entwickelte, das auf verschiedene Unternehmenskontexte anwendbar ist. Diese Verbreitung führte zu einer grundlegenden Veränderung der Produktionsphilosophien und stellte die kontinuierliche Verbesserung und Effizienz in den Vordergrund.

Entwicklung und Verbreitung weltweit

Die Entwicklung und Verbreitung der Lean Produktion hat im Laufe der Jahrzehnte entscheidend zur Transformation industrieller Prozesse beigetragen. Nach den Ursprüngen im Toyota-Produktionssystem, das in den 1950er Jahren in Japan entstand, fand die Lean-Philosophie allmählich ihren Weg in Unternehmen weltweit. Die Grundprinzipien von Lean, wie die Fokussierung auf Wertschöpfung und die Eliminierung von Verschwendung, resonierten nicht nur in der Automobilindustrie, sondern auch in anderen Sektoren, darunter die Elektronik-, Lebensmittel- und Gesundheitsindustrie.

In den 1980er Jahren erkannten Unternehmen außerhalb Japans, insbesondere in den Vereinigten Staaten und Europa, den Nutzen der Lean Methoden zur Verbesserung der Effizienz und Wettbewerbsfähigkeit. Der Begriff „Lean“ wurde erstmals in den 1990er Jahren populär, als das Buch „Lean Thinking“ von James P. Womack und Daniel T. Jones veröffentlicht wurde. Diese Veröffentlichung trug zur Verbreitung des Lean-Denkens bei und half Unternehmen, die Prinzipien und Werkzeuge der Lean Produktion zu adaptieren und zu implementieren.

Mit der zunehmenden Globalisierung und technologischen Entwicklungen erlebte die Lean Produktion eine wachsende Verbreitung. Unternehmen begannen, Lean als strategisches Mittel zur Kostensenkung und zur Steigerung der Kundenzufriedenheit zu nutzen. Die Einführung von Lean in verschiedenen Industrien führte zu einem Paradigmenwechsel, bei dem der Fokus nicht nur auf der Effizienz der Produktionsprozesse lag, sondern auch auf der Schaffung einer Kultur der kontinuierlichen Verbesserung.

In den letzten zwei Jahrzehnten hat sich Lean weiterentwickelt und umfasst nun auch agile Methoden, die in Bereichen wie Softwareentwicklung und Dienstleistungsmanagement Anwendung finden. Dadurch wird Lean zunehmend als umfassende Philosophie betrachtet, die nicht nur auf die Produktion, sondern auch auf die gesamte Wertschöpfungskette und Unternehmensführung anwendbar ist. Dieser Trend zeigt, dass Lean Produktion nicht nur ein Set von Werkzeugen, sondern ein ganzheitliches Konzept zur Verbesserung der Unternehmensleistung ist, das in der heutigen dynamischen Geschäftswelt von zentraler Bedeutung bleibt.

Vorbereitung auf die Implementierung

Analyse der bestehenden Prozesse

Ist-Analyse durchführen

Um die Implementierung von Lean Produktion erfolgreich zu gestalten, ist die Durchführung einer Ist-Analyse unerlässlich. Diese Analyse dient dazu, die aktuellen Prozesse im Unternehmen detailliert zu erfassen und Schwachstellen zu identifizieren. Dabei wird eine systematische Betrachtung der Abläufe, Ressourcen, Kommunikation und der verwendeten Technologien vorgenommen. Ein wesentliches Ziel der Ist-Analyse ist es, ein umfassendes Verständnis der bestehenden Wertschöpfungskette zu entwickeln.

Die Ist-Analyse kann durch verschiedene Methoden wie Interviews, Beobachtungen und Workshops mit den Mitarbeitern erfolgen. Dabei ist es wichtig, alle relevanten Stakeholder einzubeziehen, um eine ganzheitliche Sicht auf die Prozesse zu erhalten. Die gesammelten Daten sollten anschließend strukturiert ausgewertet werden, um Muster und Probleme zu erkennen. Ein besonders effektives Tool hierfür ist das Wertstrommapping, das die einzelnen Schritte in der Produktion visualisiert und es ermöglicht, sowohl Wertschöpfung als auch Verschwendung sichtbar zu machen.

Durch die Identifikation von Engpässen, unnötigen Wartezeiten, überflüssigen Bewegungen und anderen Formen der Verschwendung können gezielte Maßnahmen zur Prozessoptimierung abgeleitet werden. Diese Erkenntnisse bilden die Grundlage für die weitere Planung und Umsetzung der Lean-Methoden und -Techniken. Es ist entscheidend, dass alle Ergebnisse der Ist-Analyse dokumentiert und den relevanten Teams kommuniziert werden, um ein gemeinsames Verständnis der Ausgangssituation zu schaffen und die Motivation zur Teilnahme am Verbesserungsprozess zu erhöhen.

Identifikation von Verschwendung

Um die Verschwendung in bestehenden Prozessen effektiv zu identifizieren, ist es wichtig, eine systematische Herangehensweise zu wählen. Verschwendung kann in verschiedenen Formen auftreten, darunter überflüssige Bewegungen, Wartezeiten, Überproduktion, Fehler und Überbearbeitung. Die Identifikation beginnt oft mit einer detaillierten Analyse der aktuellen Abläufe, die durch Methoden wie die Wertstromanalyse unterstützt werden kann. Dabei wird jeder Schritt im Produktionsprozess genau betrachtet, um festzustellen, wo Ressourcen nicht optimal genutzt werden und wo Verbesserungspotenziale liegen.

Ein weiterer hilfreicher Ansatz ist die Durchführung von Beobachtungen und Interviews mit den Mitarbeitern am Arbeitsplatz. Diese Einblicke können wertvolle Informationen über alltägliche Herausforderungen und ineffiziente Praktiken liefern, die möglicherweise nicht in den Prozessdokumentationen festgehalten sind. Es empfiehlt sich, ein Team aus verschiedenen Abteilungen zusammenzustellen, um unterschiedliche Perspektiven und Erfahrungen einfließen zu lassen.

Zusätzlich können Benchmarking-Studien durchgeführt werden, um die eigenen Prozesse mit Best Practices aus der Branche zu vergleichen. Dies hilft, spezifische Bereiche zu identifizieren, in denen das Unternehmen hinter den Erwartungen zurückbleibt und wo gezielte Maßnahmen zur Reduzierung von Verschwendung erforderlich sind.

Ein wesentlicher Teil der Identifikation von Verschwendung ist auch die Einbeziehung von Kennzahlen. Hierbei können Leistungsindikatoren wie Durchlaufzeiten, Fehlerraten und Lagerbestände verwendet werden, um objektive Daten zu sammeln, die als Grundlage für die Identifikation von ineffizienten Abläufen dienen.

Zusammenfassend ist die Identifikation von Verschwendung ein kritischer Schritt, der sorgfältige Planung und die Einbeziehung aller relevanten Stakeholder erfordert. Nur durch ein tiefes Verständnis der bestehenden Prozesse und eine umfassende Analyse können die notwendigen Maßnahmen zur Implementierung von Lean erfolgreich ergriffen werden.

Schulung und Sensibilisierung der Mitarbeiter

Lean-Trainingsprogramme

Um die Prinzipien der Lean Produktion erfolgreich zu implementieren, ist die Schulung der Mitarbeiter von entscheidender Bedeutung. Lean-Trainingsprogramme sind darauf ausgelegt, Wissen über die Lean-Methoden und -Werkzeuge zu vermitteln und gleichzeitig das Verständnis für den Wert von Verschwendung zu fördern. Diese Programme sollten nicht nur theoretische Inhalte beinhalten, sondern auch praktische Übungen, die den Mitarbeitern helfen, die Konzepte in ihrem Arbeitsalltag anzuwenden.

Ein effektives Schulungsprogramm beginnt oft mit einer Einführung in die Grundprinzipien von Lean, gefolgt von spezifischeren Themen wie Wertstromanalyse, 5S und Kaizen. Es ist wichtig, dass die Schulungen an die verschiedenen Hierarchieebenen im Unternehmen angepasst werden, sodass sowohl Führungskräfte als auch Mitarbeiter auf den verschiedenen Ebenen des Unternehmens von den Inhalten profitieren können. Workshops und Schulungen sollten interaktiv gestaltet sein, um das Engagement der Teilnehmer zu fördern und den Austausch von Ideen zu erleichtern.

Zusätzlich zu den formalen Trainings ist es wichtig, eine Kultur der kontinuierlichen Weiterbildung zu schaffen. Dies kann durch regelmäßige Auffrischungskurse oder durch die Einbindung von Lean-Experten in den Arbeitsalltag geschehen. Mentoring-Programme, wo erfahrene Mitarbeiter ihre Kenntnisse und Erfahrungen an weniger erfahrene Kollegen weitergeben, können ebenfalls einen wertvollen Beitrag zur Sensibilisierung und zum Wissenstransfer leisten.

Die Einbindung aller Mitarbeiter – von der Produktion bis zur Verwaltung – in den Schulungsprozess fördert ein gemeinsames Verständnis und eine gemeinsame Sprache in Bezug auf Lean-Prinzipien. Dies ist entscheidend, um eine ganzheitliche Implementierung zu gewährleisten. Letztlich sollte das Ziel der Trainingsprogramme sein, die Mitarbeiter zu befähigen, selbstständig Verbesserungen in ihrem Arbeitsumfeld zu identifizieren und umzusetzen.

Bedeutung der Mitarbeiterbeteiligung

Die Mitarbeiterbeteiligung spielt eine entscheidende Rolle bei der erfolgreichen Umsetzung von Lean-Prinzipien im Unternehmen. Sie fördert nicht nur das Engagement und die Motivation der Mitarbeiter, sondern ermöglicht auch wertvolle Einsichten aus der Praxis, die für die Optimierung von Prozessen unerlässlich sind. Wenn Mitarbeiter aktiv in den Implementierungsprozess einbezogen werden, können sie ihre Erfahrungen und Ideen einbringen, die oft zu innovativen Lösungen führen.

Ein partizipativer Ansatz stärkt das Gefühl der Zugehörigkeit und Verantwortung, wodurch die Akzeptanz von Veränderungen erhöht wird. Mitarbeiter, die in Entscheidungen einbezogen werden, identifizieren sich stärker mit den Zielen des Unternehmens und sind eher bereit, die notwendigen Anpassungen im Arbeitsablauf zu unterstützen.

Darüber hinaus ist es wichtig, eine offene Kommunikationskultur zu fördern. Regelmäßige Meetings und Feedback-Runden bieten eine Plattform, auf der Mitarbeiter ihre Bedenken äußern und Vorschläge zur Verbesserung unterbreiten können. Dies schafft nicht nur Vertrauen, sondern hilft auch, Widerstände frühzeitig zu erkennen und gemeinsam Lösungen zu finden.

Zusammenfassend lässt sich sagen, dass die aktive Beteiligung der Mitarbeiter an der Lean-Implementierung nicht nur die Effizienz steigert, sondern auch die Unternehmenskultur positiv beeinflusst, indem sie ein Umfeld schafft, in dem kontinuierliche Verbesserung und gemeinschaftliches Lernen gefördert werden.

Implementierung von Lean Methoden

Wertstromanalyse

Durchführung und Zielsetzung

Die Wertstromanalyse ist eine zentrale Methode der Lean Produktion, die darauf abzielt, den gesamten Produktionsprozess zu untersuchen und die Wertschöpfung in jedem Schritt klar zu identifizieren. Die Durchführung beginnt mit der Auswahl eines spezifischen Produkts oder einer Produktfamilie, um den Wertstrom zu analysieren. Die Hauptziele dieser Analyse sind die Identifikation von Verschwendung, die Verbesserung der Effizienz und die Optimierung des gesamten Produktionsablaufs.

Zunächst wird ein Wertstromdiagramm erstellt, das den aktuellen Zustand (Ist-Zustand) des Produktionsprozesses visualisiert. Dieses Diagramm zeigt alle Schritte, die im Produktionsprozess notwendig sind, einschließlich der Wertschöpfungsschritte sowie der nicht wertschöpfenden Schritte oder Verschwendungen. Die Analyse umfasst auch die Erfassung von relevanten Daten zu Durchlaufzeiten, Wartezeiten, Beständen und weiteren Leistungskennzahlen.

Nach der Analyse des Ist-Zustandes erfolgt die Entwicklung eines Soll-Zustandes, der die optimierten Prozesse und Abläufe darstellt. Hierbei werden Maßnahmen zur Beseitigung von Verschwendung und zur Steigerung der Effizienz erarbeitet. Die Zielsetzung der Wertstromanalyse ist es, einen klaren Plan für die Umsetzung von Verbesserungen zu erstellen, die zu einer schnelleren, kostengünstigeren und qualitativ hochwertigeren Produktion führen.

Ein weiterer wichtiger Aspekt der Wertstromanalyse ist die Einbindung der Mitarbeiter. Ihre Kenntnisse und Erfahrungen sind entscheidend, um die realen Abläufe transparent zu machen und potenzielle Probleme zu identifizieren. Dies fördert nicht nur das Verständnis für die Lean-Prinzipien, sondern stärkt auch das Engagement der Mitarbeiter für den Verbesserungsprozess.

Erstellung eines Wertstromdiagramms

Die Erstellung eines Wertstromdiagramms ist ein zentraler Schritt in der Wertstromanalyse, da es hilft, den Ablauf von Materialien und Informationen durch den Produktionsprozess visuell darzustellen. Ein Wertstromdiagramm zeigt die einzelnen Schritte, die zur Fertigung eines Produkts erforderlich sind, und macht gleichzeitig Verschwendungen sichtbar, die in den Prozessen vorhanden sein könnten.

Zunächst sollten die relevanten Informationen gesammelt werden, darunter die einzelnen Prozessschritte, die Dauer dieser Schritte sowie die Wartezeiten zwischen den Prozessen. Diese Daten können durch Beobachtungen vor Ort, Interviews mit Mitarbeitern und die Analyse von Produktionsaufzeichnungen gewonnen werden. Es ist wichtig, hierbei eine möglichst genaue und detaillierte Darstellung der aktuellen Abläufe zu schaffen.

Das Wertstromdiagramm besteht aus verschiedenen Symbolen und Notationen, die standardisiert sind, um die Kommunikation zu erleichtern. Dazu gehören Symbole für die verschiedenen Prozessarten, wie z.B. Bearbeitung, Lagerung oder Transport, sowie für Informationsflüsse. Durch die visuelle Darstellung können alle Beteiligten schnell die Zusammenhänge und die Abläufe im Prozess erkennen.

Nachdem das Diagramm erstellt wurde, folgt die Analyse: In diesem Schritt werden die identifizierten Verschwendungen bewertet und priorisiert. Ziel ist es, die Schritte, die keinen Mehrwert für den Kunden darstellen, zu identifizieren und Verbesserungspotenziale zu finden. Dies kann durch Fragen wie „Ist dieser Schritt notwendig?“ oder „Kann dieser Prozess effizienter gestaltet werden?“ unterstützt werden.

Ein weiterer wichtiger Aspekt ist die Einbeziehung der Mitarbeiter, die direkt in den Prozessen tätig sind. Diese verfügen über wertvolle Einblicke und Ideen zur Optimierung. Ihre Beteiligung an der Erstellung und Analyse des Wertstromdiagramms fördert nicht nur die Akzeptanz der Lean-Maßnahmen, sondern verbessert auch die Qualität der Analyse.

Sobald die Analyse abgeschlossen ist, kann das Wertstromdiagramm als Grundlage für die Entwicklung eines zukünftigen Wertstroms dienen, der auf den Prinzipien der Lean-Produktion basiert. Dieser Plan sollte konkrete Maßnahmen zur Reduzierung von Verschwendungen und zur Verbesserung der Effizienz enthalten, um einen reibungsloseren und wertschöpfenderen Produktionsprozess zu schaffen.

5S-Methode

Schritte der 5S-Implementierung

Die 5S-Methode ist ein systematischer Ansatz zur Arbeitsplatzorganisation und -optimierung, der in fünf Schritte unterteilt ist, die jeweils mit einem „S“ beginnen. Diese Schritte sind: Sortieren, Setzen, Säubern, Standardisieren und Sustain (Aufrechterhalten). Die Schritte bauen aufeinander auf und zielen darauf ab, eine effiziente und effektive Arbeitsumgebung zu schaffen.

-

Sortieren (Seiri): Im ersten Schritt geht es darum, alle Materialien, Werkzeuge und Dokumente am Arbeitsplatz zu identifizieren und von unnötigen Elementen zu trennen. Alles, was nicht benötigt wird, sollte entfernt werden. Dies hilft, den Arbeitsplatz zu entschlacken und die Effizienz zu steigern, da nur die notwendigen Ressourcen zur Verfügung stehen.

-

Setzen (Seiton): Nach dem Sortieren folgt das Setzen, bei dem die verbleibenden Elemente in einer logischen und geordneten Weise angeordnet werden. Jedes Werkzeug und Material sollte einen festen Platz haben, der leicht zugänglich ist. Dies reduziert Suchzeiten und fördert eine reibungslose Arbeitsabläufe.

-

Säubern (Seiso): Der Säuberungsprozess umfasst die regelmäßige Reinigung des Arbeitsplatzes und der verwendeten Geräte. Dies sorgt nicht nur für eine angenehme Arbeitsumgebung, sondern hilft auch dabei, Probleme frühzeitig zu erkennen, wie beispielsweise Abnutzung oder Verschmutzung von Maschinen, die die Effizienz beeinträchtigen könnten.

-

Standardisieren (Seiketsu): In diesem Schritt werden Standards für die vorherigen drei Schritte festgelegt. Dokumentationen und visuelle Hilfsmittel werden erstellt, um sicherzustellen, dass die neuen Prozesse und Praktiken von allen Mitarbeitern eingehalten werden. Dies beinhaltet auch Schulungen, um das Bewusstsein für die Wichtigkeit der 5S-Methode zu schärfen.

-

Sustain (Shitsuke): Der letzte Schritt fokussiert sich auf die Aufrechterhaltung der durchgeführten Maßnahmen. Es ist entscheidend, eine Kultur zu fördern, in der die Prinzipien der 5S-Methode kontinuierlich angewendet werden. Regelmäßige Überprüfungen, Schulungen und Feedback-Schleifen helfen, die Disziplin und die Effektivität der Methode langfristig zu sichern.

Die erfolgreiche Implementierung der 5S-Methode erfordert die Beteiligung aller Mitarbeiter und eine konsequente Anwendung der Prinzipien im Arbeitsalltag. Die Methode bietet nicht nur einen organisierten Arbeitsplatz, sondern trägt auch wesentlich zur Verbesserung der Produktivität und Qualität in der Lean Produktion bei.

Vorteile eines organisierten Arbeitsplatzes

Die 5S-Methode bietet zahlreiche Vorteile, die sich sowohl auf die Effizienz der Arbeitsabläufe als auch auf das Wohlbefinden der Mitarbeiter auswirken. Ein organisierter Arbeitsplatz führt zu einer signifikanten Reduzierung von Suchzeiten, da alles seinen festen Platz hat und die benötigten Werkzeuge sowie Materialien schnell gefunden werden können. Dies steigert nicht nur die Produktivität, sondern auch die Motivation der Mitarbeiter, da sie sich in einem aufgeräumten und strukturierten Umfeld besser konzentrieren können.

Ein weiterer Vorteil ist die Verbesserung der Sicherheit am Arbeitsplatz. Durch die konsequente Anwendung der 5S-Methode wird vermieden, dass Materialien und Werkzeuge im Arbeitsbereich herumliegen, was das Risiko von Unfällen verringert. Ein sauberer und gut organisierter Arbeitsplatz trägt zudem zur Ergonomie bei, indem er die Bewegung der Mitarbeiter erleichtert und unnötige Belastungen vermeidet.

Zusätzlich fördert die 5S-Methode eine Kultur der kontinuierlichen Verbesserung. Wenn Mitarbeiter regelmäßig angehalten werden, ihren Arbeitsplatz zu überprüfen und zu optimieren, entsteht ein Bewusstsein für die Bedeutung von Ordnung und Sauberkeit. Dies kann zu einer positiven Einstellung gegenüber weiteren Lean-Initiativen führen und das Engagement der Mitarbeiter erhöhen.

Die Anwendung der 5S-Methode hat auch einen positiven Einfluss auf die Qualität der Produkte und Dienstleistungen. Durch die klare Struktur im Arbeitsbereich können Fehlerquellen besser identifiziert und beseitigt werden. Eine ordentliche Arbeitsumgebung fördert zudem die Genauigkeit und Sorgfalt der Mitarbeiter, was sich direkt in der Qualität der Arbeit niederschlägt.

Schließlich kann die 5S-Methode auch zur verbesserten Kommunikation innerhalb des Teams beitragen. Wenn alle Mitarbeiter über die gleichen Standards und Praktiken informiert sind, wird die Zusammenarbeit effizienter. Ein gemeinsames Verständnis für die Organisation des Arbeitsplatzes fördert den Austausch von Ideen und Erfahrungen, was letztendlich zu einer stärkeren Teamdynamik führt.

Kaizen-Ansatz

Kontinuierliche Verbesserungsprozesse

Der Kaizen-Ansatz ist ein zentraler Bestandteil der Lean-Produktion, der sich auf kontinuierliche Verbesserungsprozesse konzentriert. Das Wort „Kaizen“ stammt aus dem Japanischen und setzt sich aus „Kai“ (Veränderung) und „Zen“ (zum Besseren) zusammen. Ziel des Kaizen ist es, schrittweise und nachhaltig Verbesserungen in allen Bereichen eines Unternehmens zu erreichen, indem jeder Mitarbeiter aktiv an diesem Prozess beteiligt wird.

Im Rahmen des Kaizen wird eine Kultur der kontinuierlichen Verbesserung gefördert, die sowohl große als auch kleine Veränderungen umfasst. Dies geschieht oft durch regelmäßige Meetings, in denen Teams ihre Ideen und Verbesserungsvorschläge diskutieren. Ein Schlüsselprinzip des Kaizen ist, dass Verbesserungen von denjenigen kommen, die direkt mit den Prozessen arbeiten, da sie am besten wissen, wo die Schwachstellen liegen.

Ein effektiver Kaizen-Prozess folgt üblicherweise einem strukturierten Ansatz, der die Schritte Plan, Do, Check, Act (PDCA) umfasst. Zunächst werden Probleme identifiziert und Verbesserungsvorschläge geplant (Plan). Anschließend werden diese Maßnahmen umgesetzt (Do), die Ergebnisse werden überwacht und bewertet (Check), und schließlich wird entschieden, ob die Veränderungen beibehalten oder angepasst werden müssen (Act).

Die Einbindung der Mitarbeiter ist hierbei von entscheidender Bedeutung. Workshops und Schulungen können dazu beitragen, die Mitarbeiter über die Prinzipien des Kaizen zu informieren und sie zu ermutigen, aktiv an Verbesserungsprojekten teilzunehmen. Eine offene Kommunikation und ein respektvolles Arbeitsumfeld sind essenziell, um Ideen auszutauschen und Vorschläge ohne Angst vor negativen Konsequenzen einzubringen.

Ein weiterer wichtiger Aspekt des Kaizen-Ansatzes ist die Auswertung der Ergebnisse und der Lernprozess, der aus den durchgeführten Änderungen resultiert. Unternehmen, die Kaizen erfolgreich implementieren, schaffen ein Umfeld, in dem Innovation und Effizienz Hand in Hand gehen. Die kontinuierlichen Verbesserungsprozesse tragen nicht nur zur Steigerung der Produktivität bei, sondern auch zur Erhöhung der Mitarbeiterzufriedenheit, da die Belegschaft aktiv in die Gestaltung ihrer Arbeitsbedingungen eingebunden wird.

Einbindung der Mitarbeiter in Verbesserungsprojekte

Der Kaizen-Ansatz, der sich auf kontinuierliche Verbesserung konzentriert, ist besonders effektiv, wenn er die Mitarbeiter aktiv in den Verbesserungsprozess einbindet. Die Grundidee hinter Kaizen ist, dass jeder Mitarbeiter, unabhängig von seiner Position, wertvolle Beiträge zur Optimierung von Abläufen leisten kann. Die Einbindung der Mitarbeiter fördert nicht nur ihre Motivation und Zufriedenheit, sondern sorgt auch für eine tiefere Verankerung der Lean-Prinzipien im Unternehmen.

Um die Mitarbeiter in Verbesserungsprojekte einzubeziehen, sollten Unternehmen eine Kultur schaffen, die offene Kommunikation und Feedback fördert. Dies kann durch regelmäßige Teammeetings, Workshops oder Brainstorming-Sitzungen geschehen, in denen Mitarbeiter ihre Ideen für Verbesserungen einbringen können. Es ist wichtig, ein Umfeld zu schaffen, in dem Vorschläge geschätzt werden und in dem die Mitarbeiter sich sicher fühlen, ihre Gedanken zu teilen.

Ein weiterer wichtiger Aspekt der Einbindung ist die Schulung der Mitarbeiter in den Methoden und Werkzeugen des Kaizen. Durch gezielte Trainings können die Mitarbeiter befähigt werden, Probleme selbstständig zu erkennen und Lösungsvorschläge zu entwickeln. Dies stärkt nicht nur das Engagement, sondern auch die Fachkompetenz innerhalb des Teams.

Die Implementierung von Kaizen kann auch durch die Bildung von interdisziplinären Verbesserungsteams unterstützt werden. Diese Teams setzen sich aus Mitarbeitern verschiedener Abteilungen zusammen, die gemeinsam an spezifischen Problemen arbeiten. Durch den Austausch von Perspektiven und Erfahrungen können innovative Lösungen entwickelt werden, die möglicherweise in der täglichen Arbeit übersehen werden.

Um die Erfolge der Verbesserungsprojekte zu messen, sollten Unternehmen klare Indikatoren definieren, die den Fortschritt dokumentieren. Regelmäßige Überprüfungen und Feedbackrunden helfen, die Ergebnisse transparent zu machen und den Mitarbeitern zu zeigen, wie ihre Beiträge zur Verbesserung des Unternehmens geführt haben. Dies fördert nicht nur das Vertrauen in den Prozess, sondern motiviert die Mitarbeiter auch, sich weiterhin aktiv einzubringen.

Zusammenfassend lässt sich sagen, dass die Einbindung der Mitarbeiter in den Kaizen-Ansatz ein entscheidender Faktor für den Erfolg von Lean-Implementierungen ist. Durch ein unterstützendes Umfeld, Schulungen und interdisziplinäre Zusammenarbeit können Unternehmen nicht nur die Effizienz ihrer Prozesse steigern, sondern auch ein starkes Gefühl der Zugehörigkeit und Verantwortung unter ihren Mitarbeitern fördern.

Werkzeuge und Techniken der Lean Produktion

Just-in-Time (JIT)

Prinzipien und Vorteile

Just-in-Time (JIT) ist ein zentrales Konzept der Lean Produktion, das darauf abzielt, die Effizienz und Flexibilität in der Fertigung zu maximieren, indem Materialien und Produkte genau dann bereitgestellt werden, wenn sie benötigt werden. Dieses Prinzip steht im direkten Zusammenhang mit der Vermeidung von Lagerbeständen und der Reduzierung von Verschwendung. Die Hauptprinzipien von JIT lassen sich in folgenden Punkten zusammenfassen:

Erstens, die Synchronisierung der Produktion mit der Nachfrage ist entscheidend. JIT erfordert, dass die Herstellung von Gütern in der exakt benötigten Menge und zum richtigen Zeitpunkt erfolgt. Dies bedeutet, dass Unternehmen ihre Produktionspläne kontinuierlich an die tatsächliche Nachfrage anpassen müssen, um Überproduktion zu vermeiden.

Zweitens, die Reduzierung von Durchlaufzeiten ist ein weiterer wichtiger Aspekt. Durch die Minimierung der Zeit zwischen dem Beginn der Produktion und der Fertigstellung eines Produkts können Unternehmen flexibler auf Marktveränderungen reagieren und ihre Ressourcen effizienter einsetzen.

Drittens, die enge Zusammenarbeit mit Lieferanten ist unerlässlich für die erfolgreiche Implementierung von JIT. Lieferanten müssen in der Lage sein, Materialien zeitnah zu liefern, um die Produktionsabläufe nicht zu stören. Daher ist eine gute Kommunikation und Partnerschaft zwischen Unternehmen und Lieferanten von großer Bedeutung.

Die Vorteile von JIT sind vielfältig. Durch die Reduzierung von Lagerbeständen können Unternehmen die Lagerkosten signifikant senken. Zusätzlich wird der Platz in Produktionsstätten effizienter genutzt, da weniger Raum für Lagerhaltung benötigt wird. Darüber hinaus fördert JIT die Qualität der Produkte, da die Produktion kontinuierlich auf Basis der Nachfrage erfolgt und somit Überproduktion und die damit verbundenen Fehlerquellen minimiert werden.

Ein weiterer Vorteil ist die Möglichkeit, schneller auf Marktveränderungen zu reagieren. Mit einem JIT-System können Unternehmen ihre Produktionspläne flexibel anpassen, was ihnen einen Wettbewerbsvorteil verschafft. Durch die Erhöhung der Flexibilität können Unternehmen effizienter auf Kundenwünsche eingehen und ihre Produktpalette anpassen.

Insgesamt stellt JIT eine leistungsstarke Methode dar, um Lean-Prinzipien in der Produktion zu implementieren und die Effizienz nachhaltig zu steigern.

Herausforderungen bei der Umsetzung

Die Umsetzung des Just-in-Time (JIT)-Konzepts bringt verschiedene Herausforderungen mit sich, die sorgfältig berücksichtigt werden müssen, um die angestrebten Effizienzgewinne tatsächlich zu realisieren. Eine der zentralen Herausforderungen ist die Notwendigkeit einer präzisen Planung und Koordination innerhalb der gesamten Lieferkette. Unternehmen müssen enge Beziehungen zu ihren Lieferanten aufbauen, um sicherzustellen, dass Materialien und Komponenten genau zum richtigen Zeitpunkt und in der richtigen Menge geliefert werden. Dies erfordert oft eine Anpassung bestehender Prozesse und eine hohe Flexibilität sowohl bei den Zulieferern als auch im internen Betrieb.

Ein weiteres wesentliches Hindernis ist die Anfälligkeit für Störungen. Da JIT-Produktionssysteme auf minimalen Beständen basieren, können selbst kleine Unterbrechungen, wie Lieferverzögerungen oder Produktionsausfälle, dramatische Auswirkungen auf den gesamten Produktionsablauf haben. Unternehmen müssen Strategien entwickeln, um potenzielle Risiken zu minimieren, beispielsweise durch die Diversifizierung von Lieferanten oder die Implementierung von Notfallplänen.

Zudem kann die Einführung von JIT eine signifikante Veränderung der Unternehmenskultur erfordern. Mitarbeiter müssen möglicherweise neu geschult werden, um die Grundsätze des JIT zu verstehen und anzuwenden. Eine enge Zusammenarbeit und Kommunikation zwischen verschiedenen Abteilungen wird notwendig, um den reibungslosen Ablauf der Produktion zu gewährleisten. Mitarbeiter, die an traditionelle Produktionsmethoden gewöhnt sind, könnten Widerstand gegen diese Veränderungen leisten.

Schließlich ist die Investition in Technologien und Systeme zur Unterstützung von JIT oft erforderlich. Unternehmen müssen in moderne Informationssysteme und Automatisierungstechnologien investieren, um den Informationsfluss zu optimieren und die Echtzeitüberwachung von Beständen und Produktionsprozessen zu ermöglichen. Dies kann mit hohen Anfangskosten verbunden sein, die jedoch langfristig durch die erzielten Einsparungen und Effizienzgewinne ausgeglichen werden können.

Insgesamt erfordert die erfolgreiche Umsetzung von Just-in-Time nicht nur technisches Wissen und Ressourcen, sondern auch ein starkes Engagement für kontinuierliche Verbesserung und Anpassungsfähigkeit im Unternehmen.

Kanban-System

Funktionsweise und Einsatzmöglichkeiten

Das Kanban-System ist ein visuelles Management-Tool, das ursprünglich im Toyota-Produktionssystem entwickelt wurde. Es dient der Steuerung und Optimierung von Produktionsprozessen, indem es den Materialfluss und die Produktionskapazitäten in Echtzeit abbildet. Die Grundidee von Kanban basiert auf der Verwendung von Karten, die den Status von Arbeitsaufträgen und Materialien anzeigen. Jede Karte steht für eine bestimmte Aufgabe oder Ressource, und ihre Position im Kanban-Board signalisiert, in welchem Stadium sich die Arbeit befindet – sei es „In Arbeit“, „Fertig“ oder „In Warteschlange“.

Die Funktionsweise des Kanban-Systems beruht auf dem Pull-Prinzip, bei dem Produkte oder Materialien nur dann nachproduziert werden, wenn tatsächlich Bedarf besteht. Dies steht im Gegensatz zum Push-Prinzip, bei dem Produkte basierend auf Prognosen oder Schätzungen gefertigt werden. Durch die Implementierung eines Kanban-Systems können Unternehmen Überproduktion und Lagerhaltungskosten reduzieren, da nur die benötigte Menge an Produkten hergestellt wird. Zudem wird die Transparenz im Produktionsprozess erhöht, was eine schnellere Identifikation von Engpässen und Verbesserungspotenzialen ermöglicht.

Einsatzmöglichkeiten des Kanban-Systems sind vielfältig und reichen von der Fertigung über die Logistik bis hin zu administrativen Prozessen. In der Fertigung wird Kanban häufig eingesetzt, um den Materialfluss zwischen verschiedenen Produktionsschritten zu steuern. Im Logistikbereich kann es dazu verwendet werden, den Wareneingang und -ausgang zu optimieren. Auch im Dienstleistungssektor findet Kanban Anwendung, beispielsweise zur Verwaltung von Aufgaben in Softwareentwicklungsprojekten oder im Kundenservice.

Durch die flexible Anpassungsfähigkeit des Kanban-Systems lassen sich unterschiedliche Branchen und Unternehmensgrößen erfolgreich abdecken. Die Implementierung ist relativ unkompliziert und erfordert keine umfassenden Veränderungen in der bestehenden Infrastruktur. Das Kanban-System fördert nicht nur die Effizienz und Produktivität, sondern trägt auch zur Verbesserung der Zusammenarbeit und Kommunikation innerhalb von Teams bei, da alle Beteiligten stets einen klaren Überblick über den Arbeitsfortschritt haben.

Integration in bestehende Prozesse

Das Kanban-System ist ein zentrales Werkzeug in der Lean-Produktion, das darauf abzielt, den Materialfluss zu optimieren und die Effizienz der Produktionsprozesse zu steigern. Die Integration eines Kanban-Systems in bestehende Prozesse erfordert eine sorgfältige Planung und Umsetzung. Zunächst ist es wichtig, die aktuellen Abläufe und Materialflüsse zu analysieren, um festzustellen, wo das Kanban-System am besten eingesetzt werden kann.

Um Kanban erfolgreich zu integrieren, sollten die folgenden Schritte beachtet werden:

-

Visualisierung der Prozesse: Der erste Schritt besteht darin, die bestehenden Prozesse mithilfe von visuellen Darstellungen zu dokumentieren. Dies kann durch Flussdiagramme oder Prozesskarten geschehen, die die einzelnen Schritte und den Materialfluss darstellen. Eine klare Visualisierung hilft, Engpässe und Überbestände zu identifizieren.

-

Bestimmung der Kanban-Karten: Nach der Analyse der Prozesse müssen die Kanban-Karten definiert werden. Diese Karten dienen als Signale für die Nachbestellung oder die Produktion von Materialien. Es ist wichtig, die richtigen Mengen und die Frequenz der Bestellungen zu bestimmen, um den Bedarf präzise abzubilden.

-

Schulung der Mitarbeiter: Eine erfolgreiche Integration des Kanban-Systems erfordert auch Schulungen für die Mitarbeiter. Sie müssen die Funktionsweise des Systems verstehen und wissen, wie sie mit den Kanban-Karten umgehen. Dies fördert das Bewusstsein für den Materialfluss und die Notwendigkeit, Verschwendung zu vermeiden.

-

Testphase und Anpassungen: Vor der vollständigen Implementierung sollte eine Testphase durchgeführt werden. In dieser Phase können die Prozesse beobachtet und erforderliche Anpassungen vorgenommen werden. Feedback von den Mitarbeitern ist entscheidend, um das System zu optimieren und sicherzustellen, dass es den tatsächlichen Bedürfnissen entspricht.

-

Kontinuierliche Verbesserung: Das Kanban-System ist nicht statisch; es sollte kontinuierlich überprüft und verbessert werden. Regelmäßige Meetings zur Reflexion der Ergebnisse und zur Identifikation von Verbesserungsmöglichkeiten können helfen, das System an sich verändernde Bedingungen anzupassen.

Die Integration des Kanban-Systems in bestehende Prozesse kann zu einer signifikanten Steigerung der Effizienz und Flexibilität führen. Durch die Reduktion von Beständen und die Verbesserung des Informationsflusses wird nicht nur die Produktivität erhöht, sondern auch die Reaktionsfähigkeit auf Kundenwünsche verbessert. Es ist jedoch entscheidend, dass alle Mitarbeiter in den Prozess eingebunden werden und dass eine Kultur des kontinuierlichen Lernens und der Verbesserung gefördert wird, um die vollen Vorteile des Kanban-Systems auszuschöpfen.

Poka-Yoke

Fehlervermeidung durch einfache Lösungen

Poka-Yoke ist eine Technik, die darauf abzielt, Fehler in Produktionsprozessen zu vermeiden, indem sie einfache, effektive Lösungen implementiert, die die Möglichkeit menschlicher Fehler minimieren. Der Begriff stammt aus dem Japanischen und bedeutet wörtlich „Fehler vermeiden“ oder „Fehler verhindern“. Die Grundidee hinter Poka-Yoke ist es, Systeme so zu gestalten, dass Fehler sofort erkannt und korrigiert werden, bevor sie in den nächsten Prozessschritt gelangen. Dies kann durch verschiedene Methoden erreicht werden, wie zum Beispiel durch den Einsatz von speziellen Vorrichtungen, die eine falsche Handhabung verhindern, oder durch visuelle Hilfsmittel, die den Mitarbeitern genau zeigen, wie eine Aufgabe auszuführen ist.

Ein typisches Beispiel für Poka-Yoke ist die Verwendung von Farbcodes oder Formen, um sicherzustellen, dass nur die richtigen Teile zusammengefügt werden. Wenn beispielsweise zwei Teile, die zusammengefügt werden sollen, unterschiedliche Farben oder Formen haben, kann der Mitarbeiter sofort erkennen, wenn er versucht, die falschen Teile zu kombinieren. Dadurch wird die Wahrscheinlichkeit eines Fehlers erheblich reduziert.

Zusätzlich zur Verwendung physischer Vorrichtungen können Poka-Yoke-Lösungen auch in Form von Checklisten oder visuellen Anweisungen implementiert werden. Diese helfen den Mitarbeitern, den Überblick über die erforderlichen Schritte zu behalten und sicherzustellen, dass keine wichtigen Details übersehen werden. Ein weiterer Aspekt von Poka-Yoke ist die Schulung der Mitarbeiter, sodass sie die Bedeutung von Fehlervermeidung verstehen und aktiv an der Verbesserung der Prozesse beteiligt sind.

Insgesamt trägt Poka-Yoke nicht nur zur Fehlerreduktion bei, sondern verbessert auch die Effizienz und Qualität der Produktionsprozesse. Durch die Minimierung von Fehlerquellen können Unternehmen ihre Produktionskosten senken, die Kundenzufriedenheit erhöhen und eine höhere Produktqualität gewährleisten.

Beispiele für Poka-Yoke-Anwendungen

Poka-Yoke-Anwendungen sind einfache, aber effektive Lösungen zur Vermeidung von Fehlern in Produktionsprozessen. Diese Mechanismen können auf verschiedene Weisen implementiert werden und richten sich darauf, menschliche Fehler zu minimieren, indem sie entweder verhindern, dass ein Fehler auftritt, oder sofortige Rückmeldung geben, wenn etwas nicht korrekt durchgeführt wird.

Ein klassisches Beispiel für Poka-Yoke ist der Einsatz von farbcodierten Teilen. In einer Montagelinie könnten Bauteile in spezifischen Farben gestaltet sein, um sicherzustellen, dass nur die richtigen Teile am richtigen Platz verwendet werden. Wenn ein Mitarbeiter versucht, das falsche Teil zu installieren, wird dies sofort durch die Farbabweichung erkannt, was ihn dazu bringt, den Fehler zu korrigieren, bevor die Montage fortgesetzt wird.

Ein weiteres Beispiel ist die Verwendung von Formstücken oder speziellen Einsätzen, die sicherstellen, dass Teile nur in einer bestimmten Ausrichtung eingebaut werden können. Wenn ein Bauteil nicht richtig positioniert ist, passt es physisch nicht in die vorgesehene Öffnung, wodurch eine falsche Montage unmöglich wird.

In der Elektronikfertigung können Poka-Yoke-Techniken wie Sensoren eingesetzt werden, die sicherstellen, dass bei der Bestückung von Platinen alle Komponenten korrekt platziert sind. Wird ein Bauteil nicht erkannt, wird der Prozess automatisch gestoppt, sodass der Bediener sofort eingreifen kann.

Ein anderes Beispiel ist das Einsetzen von akustischen oder visuellen Warnsystemen. In einer Fertigungslinie kann ein akustisches Signal ertönen, wenn ein Teil nicht in der richtigen Reihenfolge verarbeitet wird. Dies gibt dem Mitarbeiter die Gelegenheit, den Fehler sofort zu beheben, bevor das Produkt weiterbewegt wird.

Diese Poka-Yoke-Techniken tragen nicht nur dazu bei, Fehler zu minimieren, sondern verbessern auch die Effizienz und Qualität des Produktionsprozesses, indem sie die Notwendigkeit für nachträgliche Kontrollen und Nachbearbeitungen verringern. Die Implementierung solcher Lösungen führt oft zu einer signifikanten Reduzierung der Ausschussraten und einer Verbesserung der Gesamtproduktionsqualität.

Herausforderungen bei der Implementierung

Widerstände im Unternehmen

Identifikation und Umgang mit Widerständen

Die Implementierung von Lean-Prinzipien in einem Unternehmen kann auf verschiedene Widerstände stoßen, die oft aus tief verwurzelten Strukturen und Gewohnheiten resultieren. Ein zentraler Schritt zur erfolgreichen Implementierung ist daher die Identifikation dieser Widerstände. Widerstände können sowohl von den Mitarbeitern als auch von den Führungskräften ausgehen. Mitarbeiter könnten beispielsweise Bedenken hinsichtlich ihrer Arbeitsbelastung, der Arbeitsplatzsicherheit oder der Ungewissheit über Veränderungen äußern. Führungskräfte könnten zögern, Lean-Maßnahmen zu unterstützen, wenn sie die damit verbundenen Veränderungen als Bedrohung für ihre Autorität oder Position wahrnehmen.

Um diesen Widerständen zu begegnen, ist es wichtig, die Gründe für die Ablehnung zu verstehen. Eine offene Kommunikation ist von entscheidender Bedeutung. Das Management sollte aktiv den Dialog mit den Mitarbeitern suchen, um deren Perspektiven zu hören und Bedenken auszuräumen. Workshops, regelmäßige Meetings und Feedback-Runden können helfen, eine Kultur des offenen Austauschs zu fördern.

Darüber hinaus sollten die Vorteile der Lean-Implementierung klar kommuniziert werden. Die Mitarbeiter müssen erkennen, dass Lean nicht nur für das Unternehmen, sondern auch für sie persönlich von Vorteil sein kann. Schulungsprogramme und Informationsveranstaltungen können dazu beitragen, die grundlegenden Prinzipien von Lean verständlich zu machen und die Notwendigkeit von Veränderungen zu verdeutlichen.

Ein weiterer Aspekt im Umgang mit Widerständen ist das Veränderungsmanagement. Unternehmen sollten gezielte Strategien entwickeln, um den Wandel zu steuern. Dies kann durch die Schaffung von Change-Agenten geschehen, die als Bindeglied zwischen Management und Mitarbeitern fungieren und die Implementierung aktiv unterstützen. Zudem sollte das Unternehmen Flexibilität und Anpassungsfähigkeit in den Prozess einbringen, um auf aufkommende Widerstände schnell reagieren zu können.

Insgesamt ist die Identifikation und der Umgang mit Widerständen ein essenzieller Bestandteil der Lean-Implementierung. Durch proaktive Kommunikation, Schulungen und ein strukturiertes Veränderungsmanagement können Unternehmen die Akzeptanz von Lean-Prinzipien erhöhen und somit die Erfolgschancen ihrer Implementierung maximieren.

Veränderungsmanagement

Die Implementierung von Lean-Methoden in einem Unternehmen kann auf verschiedene Widerstände stoßen, die sowohl auf individueller als auch auf organisatorischer Ebene auftreten. Veränderungsmanagement spielt in diesem Kontext eine entscheidende Rolle, um diese Widerstände zu überwinden und die Akzeptanz neuer Prozesse und Denkweisen zu fördern.

Ein zentraler Aspekt des Veränderungsmanagements ist die frühzeitige Identifikation möglicher Widerstände. Diese können aus unterschiedlichen Quellen stammen, wie zum Beispiel der Angst vor Arbeitsplatzverlust, Unklarheit über neue Aufgaben oder die Abneigung gegenüber Veränderungen im gewohnten Arbeitsumfeld. Um diesen Ängsten entgegenzuwirken, ist es wichtig, transparent zu kommunizieren und die Gründe für die Veränderungen klar darzulegen. Führungskräfte sollten den Mitarbeitern aufzeigen, wie die Implementierung von Lean nicht nur dem Unternehmen, sondern auch ihnen persönlich zugutekommt, beispielsweise durch die Verbesserung der Arbeitsbedingungen oder die Erhöhung der Effizienz.

Ein weiterer wichtiger Punkt im Veränderungsmanagement ist die Einbindung der Mitarbeiter in den Veränderungsprozess. Wenn Mitarbeiter aktiv in die Gestaltung und Umsetzung der Lean-Initiativen einbezogen werden, steigt die Wahrscheinlichkeit, dass sie die Veränderungen akzeptieren und unterstützen. Workshops, regelmäßige Feedback-Runden und die Bildung von interdisziplinären Teams können helfen, die Mitarbeiter zu motivieren und ihr Engagement zu fördern. Zudem sollten Erfolge, auch wenn sie klein sind, gefeiert und kommuniziert werden, um die Motivation hoch zu halten und eine positive Einstellung gegenüber den Veränderungen zu fördern.

Veränderungsmanagement erfordert auch eine kontinuierliche Unterstützung durch das Management. Die Führungsebene sollte als Vorbild agieren und die Lean-Prinzipien selbst vorleben. Dies schafft Vertrauen und zeigt den Mitarbeitern, dass die Veränderungen ernst genommen werden. Neben der Unterstützung in Form von Ressourcen und Zeit sollten Führungskräfte auch bereit sein, auf die Anliegen und Bedenken der Mitarbeiter einzugehen und gegebenenfalls Anpassungen im Implementierungsprozess vorzunehmen.

Zusammenfassend ist ein effektives Veränderungsmanagement entscheidend für die erfolgreiche Implementierung von Lean-Methoden. Durch transparente Kommunikation, aktive Einbindung der Mitarbeiter und starke Unterstützung durch das Management können Widerstände abgebaut und eine positive Veränderungskultur im Unternehmen etabliert werden. Dies legt die Grundlage für eine nachhaltige und erfolgreiche Umsetzung von Lean-Prinzipien.

Nachhaltigkeit der Lean Maßnahmen

Sicherstellung der langfristigen Erfolge

Die Sicherstellung der langfristigen Erfolge von Lean-Maßnahmen stellt eine der größten Herausforderungen bei der Implementierung dar. Um die Nachhaltigkeit zu gewährleisten, müssen Unternehmen eine Kultur entwickeln, die kontinuierliche Verbesserung und Flexibilität fördert. Dies beginnt mit der Notwendigkeit, Lean nicht als einmaliges Projekt, sondern als dauerhaften Bestandteil der Unternehmensstrategie zu betrachten. Ein klar definierter Prozess zur Überprüfung und Anpassung der Lean-Praktiken ist entscheidend, um sicherzustellen, dass die eingeführten Methoden auch im Alltag verankert bleiben.

Ein wichtiger Aspekt hierfür ist die regelmäßige Evaluation der Lean-Prozesse. Unternehmen sollten regelmäßige Audits und Reviews durchführen, um den Fortschritt zu messen und gegebenenfalls Anpassungen vorzunehmen. Dies kann durch Kennzahlen oder KPIs erfolgen, die spezifische Lean-Ziele abbilden und transparent gemacht werden. Zudem ist es wichtig, die Mitarbeiter aktiv in diesen Evaluationsprozess einzubeziehen, um ihre Erfahrungen und Verbesserungsvorschläge zu berücksichtigen.

Ein weiterer Schlüsselfaktor für die Nachhaltigkeit ist die Förderung einer lernenden Organisation. Schulungs- und Fortbildungsmaßnahmen sollten regelmäßig angeboten werden, um das Wissen über Lean-Methoden und deren Anwendung zu vertiefen. Hierbei ist es wichtig, dass Schulungen nicht nur für neue Mitarbeiter, sondern auch für bestehende Mitarbeiter anstehen, um das Lean-Denken kontinuierlich zu festigen und zu aktualisieren.

Darüber hinaus sollte die Führungsebene eine aktive Rolle in der Förderung der Lean-Prinzipien übernehmen. Es ist von entscheidender Bedeutung, dass Führungskräfte nicht nur als Vorbilder agieren, sondern auch die Verantwortung für die Unterstützung und Weiterentwicklung von Lean-Initiativen übernehmen. Eine transparente Kommunikation über die Erfolge und Herausforderungen der Lean-Implementierung trägt dazu bei, das Vertrauen und die Motivation der Mitarbeiter zu stärken.

Schließlich sollte ein offenes Feedback-System etabliert werden, das es Mitarbeitern ermöglicht, ihre Gedanken und Vorschläge zur Verbesserung zu äußern. Dies fördert nicht nur die Identifikation mit den Lean-Prinzipien, sondern schafft auch ein Umfeld, in dem kontinuierliche Verbesserungen als gemeinsame Aufgabe gesehen werden. Nur durch eine solche kollaborative Herangehensweise können Unternehmen sicherstellen, dass ihre Lean-Maßnahmen nicht nur kurzfristig, sondern langfristig erfolgreich sind.

Kontinuierliche Schulung und Anpassung

Die Nachhaltigkeit von Lean-Maßnahmen ist ein entscheidender Faktor für den langfristigen Erfolg der Implementierung. Eine der wesentlichen Herausforderungen besteht darin, sicherzustellen, dass die in der Anfangsphase erzielten Verbesserungen nicht nur temporär sind, sondern sich in der Unternehmenskultur verankern und fortlaufend weiterentwickelt werden.

Eine kontinuierliche Schulung der Mitarbeiter ist dabei unerlässlich. Diese Schulungen sollten nicht einmalig, sondern regelmäßig durchgeführt werden, um sicherzustellen, dass alle Mitarbeiter die Lean-Prinzipien verstehen und anwenden können. Zudem müssen die Schulungen auf verschiedene Hierarchieebenen und Funktionsbereiche zugeschnitten sein, da unterschiedliche Abteilungen unterschiedliche Ansätze zur Anwendung von Lean benötigen.

Darüber hinaus sollte Feedback von den Mitarbeitern als wertvolle Ressource genutzt werden, um die bestehenden Prozesse zu optimieren und an die sich ändernden Bedingungen im Unternehmen anzupassen. Dies kann durch regelmäßige Workshops, Meetings oder auch durch eine offene Kommunikationskultur geschehen, in der Vorschläge und Ideen zur Verbesserung gefördert werden.

Ein weiterer Aspekt der kontinuierlichen Anpassung ist die Überprüfung und Anpassung der eingesetzten Lean-Methoden. Dies bedeutet, dass Unternehmen regelmäßig ihre Ansätze evaluieren sollten, um sicherzustellen, dass diese nach wie vor den aktuellen Anforderungen entsprechen und die gewünschten Ergebnisse liefern. Hierbei sind Kennzahlen und Erfolgsmessungen hilfreich, um Fortschritte zu dokumentieren und Anpassungen gezielt vorzunehmen.

Zusammenfassend ist die langfristige Nachhaltigkeit von Lean-Maßnahmen nur gewährleistet, wenn eine Kultur des kontinuierlichen Lernens und der ständigen Verbesserung gefördert wird. Nur so kann Lean nicht nur als Projekt, sondern als integraler Bestandteil der Unternehmensphilosophie etabliert werden, der es dem Unternehmen ermöglicht, flexibel auf Veränderungen im Markt und in der Technologie zu reagieren.

Erfolgsfaktoren für die Implementierung

Unterstützung durch das Management

Bedeutung der Führungsebene

Die Unterstützung der Führungsebene ist ein entscheidender Erfolgsfaktor für die erfolgreiche Implementierung von Lean-Prinzipien in einem Unternehmen. Ohne das Engagement und die aktive Mitwirkung des Managements kann es schwierig sein, die erforderlichen Veränderungen in der Organisation durchzusetzen. Die Führungskräfte müssen nicht nur die Vision und die Ziele der Lean-Transformation klar kommunizieren, sondern auch als Vorbilder agieren, indem sie die Lean-Prinzipien selbst vorleben.

Ein starkes Commitment des Managements signalisiert den Mitarbeitern, dass die Lean-Implementierung ernst genommen wird und dass ihre Teilnahme und ihr Engagement geschätzt werden. Darüber hinaus sollten Führungskräfte regelmäßig Feedback von den Mitarbeitern einholen und auf deren Anregungen und Bedenken eingehen. Die Schaffung einer offenen Kommunikationskultur, in der Ideen zur Verbesserung willkommen sind, fördert das Vertrauen und die Bereitschaft der Mitarbeiter, sich an Lean-Initiativen zu beteiligen.

Zusätzlich sollte das Management sicherstellen, dass die notwendigen Ressourcen bereitgestellt werden, um die Lean-Implementierung zu unterstützen. Dies umfasst sowohl finanzielle Mittel als auch Zeit für Schulungen und die Durchführung von Verbesserungsprojekten. Eine klare Strategie zur Ressourcenallokation und eine langfristige Planung sind entscheidend, um sicherzustellen, dass die Lean-Initiativen nicht nur kurzfristige Maßnahmen bleiben, sondern auch nachhaltig in die Unternehmensstrategie integriert werden.

Insgesamt ist die aktive Unterstützung und das Engagement des Managements nicht nur eine Voraussetzung für die initiale Implementierung von Lean, sondern auch für die langfristige Verankerung einer Lean-Kultur im Unternehmen.

Ressourcenbereitstellung

Die Ressourcenbereitstellung ist ein entscheidender Erfolgsfaktor für die Implementierung von Lean-Methoden in einem Unternehmen. Ohne ausreichende Ressourcen in Form von Zeit, Geld und Personal können selbst die besten Strategien und Konzepte schnell scheitern. Zunächst ist es wichtig, dass das Management den Bedarf an finanziellen Mitteln erkennt, um Schulungen, Beratungen und die Anschaffung benötigter Werkzeuge und Technologien zu ermöglichen. Ein klar definierter Budgetrahmen sollte bereitgestellt werden, um sicherzustellen, dass die Lean-Initiativen nicht in der Mittelknappheit stecken bleiben.

Darüber hinaus spielen personelle Ressourcen eine zentrale Rolle. Es müssen geeignete Mitarbeiter ausgewählt und gegebenenfalls zusätzlich eingestellt werden, die die Lean-Initiativen aktiv vorantreiben können. Diese Mitarbeiter sollten nicht nur über die erforderlichen Fachkenntnisse verfügen, sondern auch eine hohe Motivation zur Mitgestaltung und Verbesserung aller Prozesse im Unternehmen mitbringen. Die Zuweisung von Verantwortlichkeiten und die Bildung interdisziplinärer Teams können die Umsetzung von Lean-Prinzipien erheblich unterstützen.

Ein weiterer Aspekt der Ressourcenbereitstellung ist die Schaffung eines angemessenen Zeitrahmens für die Implementierung. Lean-Transformationen benötigen Zeit, um sich zu etablieren und die gewünschten Ergebnisse zu zeigen. Daher sollte das Management die Teams ermutigen, sich auf diese langfristigen Veränderungen zu konzentrieren, ohne den Druck zu erhöhen, schnelle Ergebnisse zu erzielen. Eine angemessene Zeitplanung ermöglicht es den Mitarbeitern, die notwendigen Anpassungen vorzunehmen und sich mit den neuen Prozessen vertraut zu machen.

Schließlich ist auch die technologische Unterstützung ein wesentlicher Bestandteil der Ressourcenbereitstellung. Die Implementierung von Lean-Tools und Softwarelösungen kann dazu beitragen, Prozesse zu optimieren und die Effizienz zu steigern. Das Management sollte sicherstellen, dass die erforderlichen Technologien zur Verfügung stehen und dass die Mitarbeiter entsprechend geschult werden, um diese optimal nutzen zu können.

Insgesamt ist die angemessene Ressourcenbereitstellung durch das Management von fundamentaler Bedeutung für den Erfolg der Lean-Implementierung. Sie schafft die notwendigen Voraussetzungen, um die Lean-Prinzipien nachhaltig im Unternehmen zu verankern und deren Vorteile voll auszuschöpfen.

Kulturwandel im Unternehmen

Förderung einer Lean-Denkweise

Um eine erfolgreiche Implementierung von Lean-Prinzipien zu gewährleisten, ist es entscheidend, eine Lean-Denkweise innerhalb des Unternehmens zu fördern. Dies bedeutet, dass alle Mitarbeiter – von der Führungsebene bis zu den operativen Teams – ein gemeinsames Verständnis für die Ziele und Vorteile von Lean entwickeln müssen. Die Förderung einer solchen Denkweise erfordert eine umfassende Kommunikation über die Vision und die Werte von Lean, um sicherzustellen, dass sie von allen verstanden und akzeptiert werden.

Ein wichtiger Aspekt der Lean-Denkweise ist das Bewusstsein für Wertschöpfung und Verschwendung. Mitarbeiter sollten in der Lage sein, diese Konzepte zu erkennen und zu verstehen, wie ihre täglichen Aufgaben zur Schaffung von Wert für den Kunden beitragen. Schulungsprogramme und Workshops können dabei helfen, dieses Verständnis zu vertiefen und ein gemeinsames Vokabular zu schaffen, das die Lean-Prinzipien in den Alltag integriert.

Ein weiterer Schlüssel zur Förderung einer Lean-Denkweise ist die Schaffung eines Umfelds, in dem kontinuierliche Verbesserung und Innovation gefördert werden. Mitarbeiter sollten ermutigt werden, Verbesserungsvorschläge einzubringen und Lösungen für identifizierte Probleme zu entwickeln. Dies kann durch die Einführung von Kaizen-Teams oder regelmäßigen Besprechungen zur Diskussion von Verbesserungspotenzialen geschehen.

Darüber hinaus ist es wichtig, Erfolge sichtbar zu machen und zu feiern. Wenn Verbesserungserfolge kommuniziert und gewürdigt werden, motiviert dies die Mitarbeiter, aktiv an der Umsetzung von Lean-Prinzipien teilzunehmen. Belohnungs- und Anerkennungsprogramme können ebenfalls dazu beitragen, eine positive Einstellung gegenüber Lean zu fördern und das Engagement der Mitarbeiter zu stärken.

Insgesamt erfordert die Förderung einer Lean-Denkweise eine strategische Herangehensweise, die Schulung, Kommunikation und eine positive Unternehmenskultur umfasst. Nur durch eine tief verwurzelte Lean-Denkweise kann das Unternehmen die gewünschten Ergebnisse erzielen und eine dauerhafte Transformation in Richtung Effizienz und Wertschöpfung erreichen.

Kommunikation und Transparenz

Ein erfolgreicher Kulturwandel im Unternehmen ist wesentlich für die Implementierung von Lean-Praktiken. Kommunikation und Transparenz spielen dabei eine zentrale Rolle, da sie das Vertrauen der Mitarbeiter stärken und die Bereitschaft zur Mitgestaltung fördern. Um eine offene Kommunikationskultur zu etablieren, sollten regelmäßige Meetings und Feedback-Runden eingeführt werden, in denen Mitarbeiter ihre Ideen und Bedenken äußern können.

Wichtig ist auch, dass Informationen über die Ziele und Fortschritte der Lean-Implementierung klar und verständlich kommuniziert werden. Dies umfasst die Erklärung der Vorteile von Lean für das Unternehmen sowie für die einzelnen Mitarbeiter, um deren Engagement zu fördern. Transparente Kommunikation ermöglicht es den Mitarbeitern, die Notwendigkeit von Veränderungen zu verstehen und sich aktiv am Prozess zu beteiligen.

Zusätzlich sollten Erfolge, egal wie klein sie erscheinen mögen, gefeiert und sichtbar gemacht werden. Dies kann durch interne Newsletter, Aushänge oder Anerkennungsveranstaltungen geschehen. Solche Maßnahmen stärken nicht nur das Gemeinschaftsgefühl, sondern motivieren auch zur fortlaufenden Beteiligung an Verbesserungsinitiativen.

Die Führungskräfte sollten als Vorbilder agieren und die gewünschten Verhaltensweisen vorleben. Ein partizipativer Führungsstil, der auf offener Kommunikation und Rückmeldungen basiert, ist entscheidend für den Erfolg des Kulturwandels. Wenn die Mitarbeiter sehen, dass ihre Meinungen wertgeschätzt werden und tatsächlich in Entscheidungen einfließen, erhöht dies die Akzeptanz für Lean-Methoden und stärkt das Zugehörigkeitsgefühl zum Unternehmen.

Insgesamt ist die Förderung von Kommunikation und Transparenz ein Schlüssel zu einem erfolgreichen Kulturwandel, der die Basis für eine nachhaltige Implementierung von Lean-Prinzipien bildet.

Fazit

Zusammenfassung der wichtigsten Punkte

Die Lean Produktion stellt einen systematischen Ansatz dar, der darauf abzielt, Effizienz und Produktivität in Unternehmen zu steigern, indem Verschwendung minimiert und Wertschöpfung maximiert wird. Die wichtigsten Prinzipien von Lean, einschließlich der Fokussierung auf den Wert aus Kundensicht, die Eliminierung von Verschwendung und die kontinuierliche Verbesserung, bilden das Fundament für eine erfolgreiche Implementierung. Die Geschichte der Lean Produktion, die ihren Ursprung im Toyota-Produktionssystem hat, zeigt, wie sich diese Konzepte über die Jahre entwickelt und in verschiedenen Industrien weltweit verbreitet haben.

Ein umfassender Vorbereitungsprozess ist entscheidend für eine erfolgreiche Implementierung. Die Durchführung einer Ist-Analyse hilft, bestehende Prozesse zu bewerten und Verschwendungen zu identifizieren, während Schulungsprogramme die Mitarbeiter auf die Lean-Prinzipien sensibilisieren und deren aktive Beteiligung fördern.

Die Implementierung von Lean-Methoden wie der Wertstromanalyse, der 5S-Methode und dem Kaizen-Ansatz erfordert ein strukturiertes Vorgehen, das alle Mitarbeitenden einbezieht. Diese Methoden tragen dazu bei, Arbeitsabläufe zu optimieren und eine kontinuierliche Verbesserung zu etablieren. Werkzeuge und Techniken wie Just-in-Time, Kanban und Poka-Yoke unterstützen die Lean-Praktiken, indem sie den Materialfluss steuern, den Produktionsprozess sichtbar machen und Fehler proaktiv vermeiden.

Dennoch gibt es Herausforderungen, die bei der Implementierung berücksichtigt werden müssen. Widerstände innerhalb des Unternehmens können den Prozess behindern, weshalb ein effektives Veränderungsmanagement und die Sicherstellung der Nachhaltigkeit von Lean-Maßnahmen von großer Bedeutung sind. Langfristiger Erfolg erfordert kontinuierliche Schulungen und Anpassungen an sich verändernde Bedingungen.

Schließlich sind bestimmte Erfolgsfaktoren ausschlaggebend für die Implementierung von Lean. Die Unterstützung durch das Management und die Schaffung eines Kulturwandels innerhalb des Unternehmens sind essenziell. Eine Lean-Denkweise, die durch offene Kommunikation und Transparenz gefördert wird, ist entscheidend, um die Akzeptanz und das Engagement der Mitarbeiter zu sichern.

Insgesamt zeigt die Lean Produktion großes Potenzial zur Optimierung von Prozessen in der Industrie. Der Ausblick auf die zukünftige Entwicklung der Lean-Prinzipien deutet darauf hin, dass Unternehmen, die diese Methoden erfolgreich implementieren, einen Wettbewerbsvorteil erlangen können, um sich in einem sich ständig verändernden Markt behaupten zu können.

Ausblick auf die zukünftige Entwicklung der Lean Produktion in der Industrie

Die Lean Produktion hat sich in den letzten Jahrzehnten als ein bewährtes Konzept zur Steigerung der Effizienz und Wettbewerbsfähigkeit in der Industrie etabliert. Angesichts der sich ständig verändernden Marktbedingungen und technologischen Entwicklungen ist es jedoch entscheidend, dass Unternehmen sich weiter anpassen und die Lean-Prinzipien kontinuierlich weiterentwickeln. Künftige Entwicklungen könnten sich auf die Integration von digitalen Technologien wie Industrie 4.0 konzentrieren, welche die Automatisierung und Vernetzung von Produktionsprozessen vorantreiben.

Ein weiterer wichtiger Aspekt wird die verstärkte Berücksichtigung von Nachhaltigkeit und Umweltfreundlichkeit in den Lean-Praktiken sein. Unternehmen stehen unter zunehmendem Druck, nicht nur wirtschaftlich erfolgreich zu sein, sondern auch soziale Verantwortung zu übernehmen und ökologische Standards einzuhalten. Die Implementierung von Lean-Methoden könnte durch den Fokus auf ressourcenschonende Prozesse und die Minimierung von Abfall neue Impulse erhalten.

Zudem wird die Rolle der Mitarbeiter in der Lean Produktion weiterhin an Bedeutung gewinnen. Die Einbindung der Mitarbeiter in Entscheidungsprozesse und kontinuierliche Verbesserungsprojekte fördert nicht nur das Engagement, sondern auch die Innovationskraft der Organisation. Schulungen und die Entwicklung einer Lean-Kultur werden entscheidend sein, um die Akzeptanz und das Verständnis für Lean-Prinzipien auf allen Ebenen des Unternehmens zu gewährleisten.

Insgesamt wird die Lean Produktion auch in Zukunft eine zentrale Rolle in der Industrie spielen, wobei Unternehmen gefordert sind, flexibel zu bleiben und sich den neuen Herausforderungen zu stellen. Die Kombination aus Lean-Prinzipien, digitalen Technologien und einem starken Fokus auf Nachhaltigkeit wird den Weg für eine erfolgreiche und zukunftsfähige Produktion ebnen.